ご要望に適した刻印機の方式は見つかりましたでしょうか?

ひと口に刻印機といっても、ご使用になられる場面や製品の仕様、製造方法などによって適する方法は様々です。次ページ以降に選定のポイントをご紹介いたします。

ご要望に適した刻印機の方式は見つかりましたでしょうか?

ひと口に刻印機といっても、ご使用になられる場面や製品の仕様、製造方法などによって適する方法は様々です。次ページ以降に選定のポイントをご紹介いたします。

「お客様への品質保証として製品のトレーサビリティを導入する必要が出てきた。

大掛かりなシステム投資を行う余裕はないので、できるだけシンプルな形で導入したい。」

刻印による型番、品番の記録なら設備投資コストを抑えつつ、確実、シンプルなトレーサビリティを実現できます。またPCとの連動やソフトのカスタマイズによるシステム化、お使いの生産管理のシステムへの組み込みなどの拡張も図ることが出来ます。

「長年使った機械が故障した!でも型番がわからない...。」

そんなことありませんか?

特に屋外で長年使用する場合など、銘板の文字が消えて視認できないことが多くあります。

打刻式の刻印なら金属に深く文字を刻みますので"消えない刻印"が可能です。

「長年刻印を打っていた職人さんが定年退職でいなくなってしまった...。」

刻印による型番、品番の記録なら設備投資コストを抑えつつ、確実、シンプルなトレーサビリティを実現できます。またPCとの連動やソフトのカスタマイズによるシステム化、お使いの生産管理のシステムへの組み込みなどの拡張も図ることが出来ます。

| 打刻式のメリット | 打刻式のデメリット | |

|---|---|---|

| レーザーマーキング |

|

|

| インクジェット式 |

|

|

| 打刻式・ケガキ式 |

|

|

| ドット式 |

|

|

神戸精密がご提案する刻印装置では以下のような条件で刻印が可能です

| 材質 |

|

|---|---|

| 厚み |

|

| サイズ |

|

| 文字種類 | 標準文字種類として以下の40文字の刻印が可能です。

|

打 刻 レーザー ドット けがき エンボス 電解腐食 彫 刻 軟 鉄 ◎・箔 ◎ ◎ ◎ ○薄 ◎ ◎ 硬 鉄 × ◎ ◎ ◎ × ◎ ◎ アルミ・銅 ◎・箔 ○ ◎ ◎ ○薄 ○ ◎ 超 硬 × ◎ △ △ × ◎ △ 紙 ◎・箔 △ ○ △ ◎薄 × × プラスチック ◎・箔 ○ ◎ ◎ ○薄 × ◎ レトルト ◎・箔 ○ ○ × ◎薄 × × ビニール ◎・箔 △ △ × ○薄 × × 革・合皮 ◎・箔 ◎ △ △ △薄 × △

打刻式は高硬度の材質には不向きであるが、ほとんどの材質に適しており、箔押し(着色刻印)も可能である。レーザー式は、レーザー光によって材質を焼いて刻印するので、材質によっては焦げたり、非鉄金属(アルミ・銅)などでは白っぽい刻印となり見えにくくなってしまう。これは金属系ワークにおいて電解腐食式にもいえることである。高硬度の材質においては、レーザー・電解腐食・彫刻・けがきの順番で有効である。

ビニール・レトルト・革製品等には、打刻式が型押し・箔押し共に有効であるが、レトルトにおいては、箔やインクの成分が食品衛生上の問題となり箔押し等は不向きとされ、打刻式やエンボス式の型押しが向いていると言える。

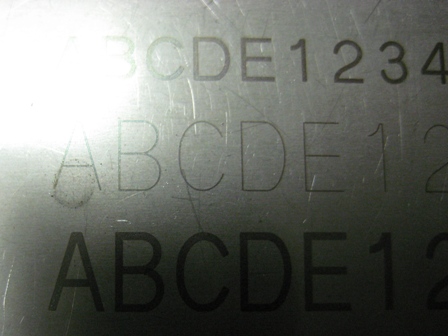

アルミ材へのレーザー刻印例 |

ステンレス材へのレーザー刻印例 |

アルミ材へのけがき式刻印例 |

軟鉄材へのドット式刻印例 |

ここではワークの表面の状態、機械加工での平面・鋳肌面・凹凸の多い表面の3つの状態についての刻印性について比較してみました。

| 打 刻 | レーザー | ドット | けがき | エンボス | 電解腐食 | 彫 刻 | |

| 加工平面 | ◎ | ○ | ◎ | ◎ | ◎ | ○ | △ |

| 鋳物肌面 | ○ | ○ | ◎ | × | × | × | ○ |

| 凹 凸 面 | × | ○ | ◎ | × | × | × | ○ |

ドット式での凹凸面刻印例 |

ドット式での鋳物面刻印例 |

ドット式での鋳物面刻印例 |

| 打 刻 | レーザー | ドット | けがき | エンボス | 電解腐食 | 彫 刻 | |

| 銘 板 | ◎ | ○ | ◎ | ◎ | ○ | ○ | ◎ |

| 製品平面 | ○ | ◎ | ◎ | ◎ | × | ◎ | ◎ |

| 製品曲面 | △ | ◎ | ◎ | △ | × | △ | ○ |

| 打 刻 | レーザー | ドット | けがき | エンボス | 電解腐食 | 彫 刻 | |

| 屋 外 | ◎ | △ | ◎ | ◎ | ○ | △ | ◎ |

| 水 中 | ◎ | ○ | ◎ | ◎ | ○ | △ | ◎ |

| 火 中 | ◎ | × | ◎ | ○ | ◎ | × | ◎ |

| 打 刻 | レーザー | ドット | けがき | エンボス | 電解腐食 | 彫 刻 | |

| 刻印深さ | ◎ | × | ◎ | ○ | 凸◎ | × | ◎ |

| 文字種類 | △ | ◎ | ◎ | ◎ | × | △ | ◎ |

| デザイン性 | △ | ◎ | ◎ | ○ | △ | ○ | ◎ |

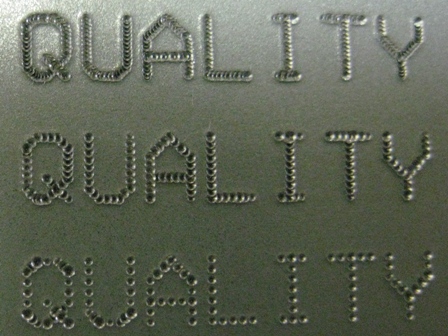

刻印深さは、「誰にでもわかる」という視認性、「消えない」という耐久性を考える上で非常に重要である。この刻印深さについては圧倒的に打刻式が有利となる。ドット式も深さの面では非常に深く刻印できるが、文字を点での表現していく上で見た目に劣ってしまう。しかしながら両者とも深く打てば打つほど薄物ワーク(プレート等)において歪みを生じさせる。ワーク形状、厚みなどによって、刻印深さには限度があります。

文字種類においては、文字の種類・ロゴマークなどを自由に編集できる彫刻式を始め、レーザー式・ドット式・けがき式が圧倒的に有利である。

デザインを重視する場合の生産性による比較

| 打 刻 | レーザー | ドット | けがき | エンボス | 電解腐食 | 彫 刻 | |

| 生産性 | - | ◎ | ○ | △ | - | - | △ |

デザイン性においても、文字種類と同様である。凹凸・グラデーションによる立体感などを追求するならば彫刻式が有利であるが、彫刻する時間とプログラミングなどの手間がかかり生産性には貢献できない。ドット式でもドットの深さを変えながら濃淡を出す表現もできるものもある。どちらにせよデザイン性を求めると生産性が悪くなるようです。

刻印機が使用される製造工程の条件も考慮するしておかなければなりません。

その際に考慮するべきポイントは、| 打 刻 | レーザー | ドット | けがき | エンボス | 電解腐食 | 彫 刻 | |

| クリーン性 | ◎ | ◎ | ◎ | ○ | ◎ | × | × |

| 廃棄物等 | 無し | 煙 | 無し | 金属粉 | 無し | 処理液 | 切粉 |

| 打 刻 | レーザー | ドット | けがき | エンボス | 電解腐食 | 彫 刻 | |

| 刻印速さ | ◎ | ◎ | ○ | △ | ○ | × | × |

| 速さ順 | 2位 | 1位 | 4位 | 5位 | 2位 | 7位 | 6位 |

| 打 刻 | レーザー | ドット | けがき | エンボス | 電解腐食 | 彫 刻 | FA対応性 | ◎ | ◎ | ◎ | ○ | ◎ | × | ○ |